Herstellerporträt

Fachwissen und Präzision aus dem Erzgebirge. Feingerätebau K. Fischer

Das Erzgebirge hat eine bewegte Wirtschaftsgeschichte, die vorwiegend von kleinen mittelständischen, häufig inhaber*innengeführten Betrieben geprägt wurde und wird. Einst brachte der Erzbergbau der Region Weltgeltung, heute ist vor allem die eng mit diesem verbundene Volkskunst bekannt, deren Erzeugnisse in kleineren Holzhandwerksbetrieben hergestellt werden. Doch aus dem Erzgebirge kommen seit Jahrzehnten auch präzise und solide Messinstrumente für Meteorologie und Klimabeobachtung, die sich durch beste Verarbeitung auszeichnen – von der Feingerätebau K. Fischer GmbH in Drebach.

Als der Flugbau-Ingenieur Kurt Fischer den Betrieb 1945 gründete, lag dieser noch mitten in Drebach, im klassizistischen Großbau einer ehemaligen Strumpffabrik – ein frühes Beispiel industrieller Wiedernutzung. 1972 wurde Fischer verstaatlicht und firmierte fortan unter „VEB Feingerätebau Drebach“. Nach der Wiedervereinigung 1990 ging „Vaters ehemaliger Betrieb“, wie die Volkseigenen Betriebe im Volksmund der DDR genannt wurden, zurück in den Familienbesitz der Fischers. Das Firmengebäude war jedoch zu groß und überaltert. So entschied man sich wenige Jahre später, einen Neubau anzugehen und die historischen Maschinen an den heutigen Standort am Ortsrand – in Hanglage mit Blick auf Tal und Ort – zu verbringen. Im Erdgeschoss ist die Fertigung angesiedelt, im Obergeschoss die Verwaltung. Dort arbeitet Peter Fischer, der Enkel des Firmengründers. Er nimmt uns mit auf einen Rundgang durch die Fertigung, in der nahezu alle Produktkomponenten hergestellt und montiert werden. Dabei wird sofort klar, wie viel Technik, Fachwissen und Präzision in jedem der Wettermessinstrumente von Fischer steckt.

Maßgebliche Grundlage. Die Fertigung

Da wäre die Dosenlöterei. In ihr werden metallene Membranen zu den Dosen, dem Herzstück der Barometer, zusammengelötet. Sie bestehen aus einer korrosionsbeständigen Kupfer-Beryllium-Legierung, die sich dank ihrer bemerkenswerten elastischen Beschaffenheit und hohen Alterungsbeständigkeit bestens für die Druckmessung eignet. Die Dosen, in deren Innerem ein Vakuum herrscht, dehnen sich bei niedrigem Luftdruck aus, bei hohem ziehen sie sich zusammen. Diese Änderung wird dann auf den Zeiger des Barometers übertragen. Die Technologie ist seit vielen Jahrzehnten ausgereift und hochpräzise. „In allen guten Barometern finden Sie deshalb Kupfer-Beryllium-Dosen“, erläutert Peter Fischer.

Gleich nebenan liegt die Skalendruckerei. Dort wird im konventionellen Siebdruckverfahren in Kleinserie gedruckt – schwarz, farbig und gern auch nach kund*innenspezifischen Wünschen. Zwei Mitarbeiter*innen ziehen dort mit geübtem Griff die Handrakeln über die Siebdruckschablonen und verteilen so gleichmäßig die Farbe auf dem Skalengrund, der bei Fischer stets aus eloxiertem Aluminium besteht. In mehreren Schrankmetern lagert das umfangreiche Archiv der holzgerahmten Drucksiebe.

Bei Messinstrumenten denkt man zunächst an Metall, doch etliche der Barometer, Hygrometer und Thermometer von Fischer sind auch in Holz gefasst erhältlich. In der hauseigenen Schreinerei wird ausschließlich hochwertiges Buchen-, Eichen- und Eschenholz zumeist deutscher Provenienz verarbeitet, das Fischer von einem namhaften Anbieter bezieht. Mit den abgesaugten Spänen der holzverarbeitenden Arbeitsplätze wird die Späneheizung befeuert, mit der Fischer die Betriebsräume beheizt. Fallen nicht genug Späne aus der eigenen Produktion an, werden Pellets zugekauft.

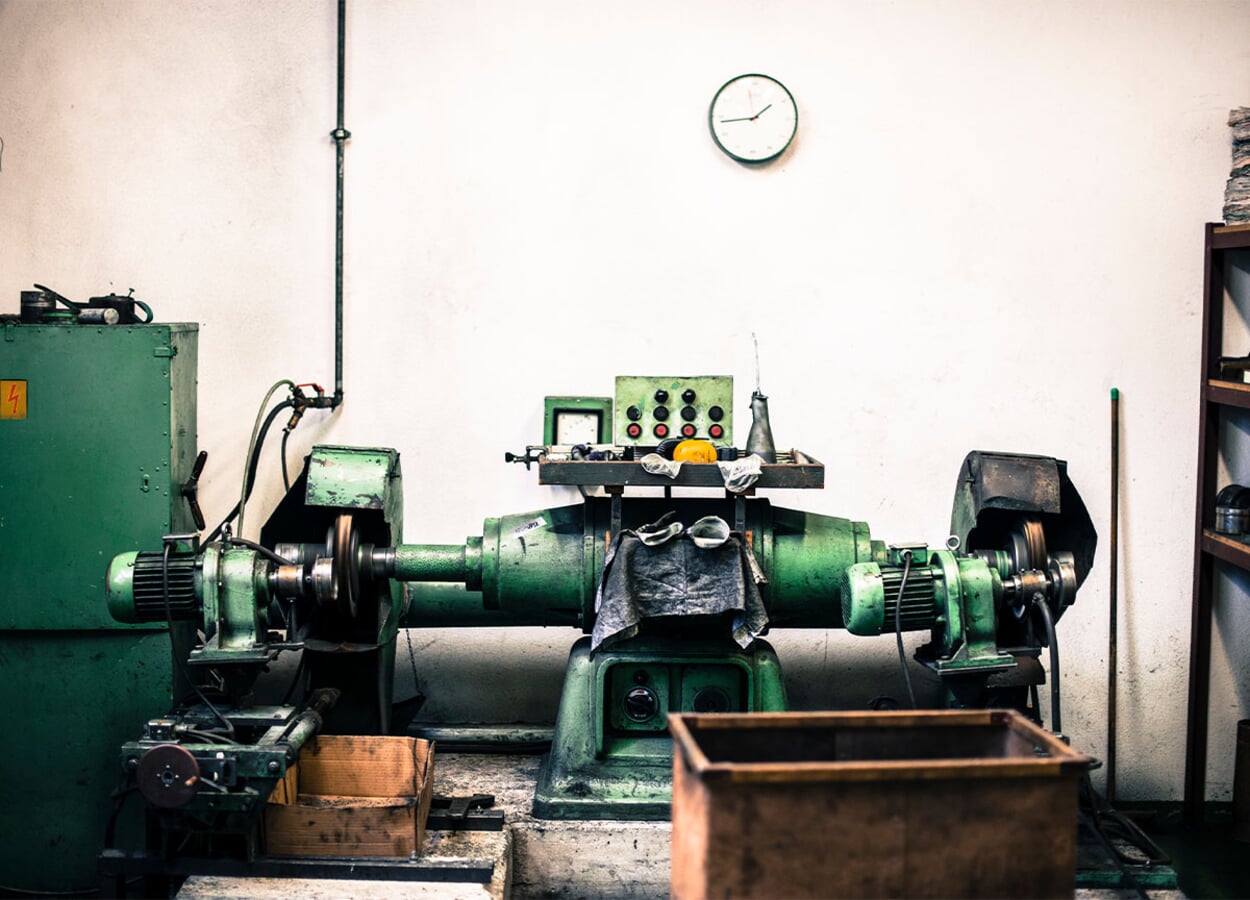

Beträchtlichen Raum nimmt die Halle mit der Metallverarbeitung ein, in der unüberhörbar das maschinelle Konzert der Pressen, Stanzen und Drehmaschinen erklingt. Dort werden Gehäuse gezogen, Einzelteile für die Messwerke gestanzt und Lünetten mit einem Diamanten überdreht. Ins Auge fällt eine russische Exzenterpresse, die auf einem eigenen Fundament steht – sie aus dem alten Gebäude hierher zu verbringen war nicht ganz einfach. Ein Messingband läuft durch sie hindurch und, einmal eingerichtet, geht es „zack, zack, zack“. Etliche Laufmeter an der Wand füllen Regale mit Prägestempeln und anderen Werkzeugen zum Einrichten der Maschinen.

Das Polieren der Metallteile geschieht nach wie vor von Hand an der Poliermaschine. Nur mit solchen Arbeitsschritten, so Fischer, kann man der selbstgegebenen Qualitätsverpflichtung gerecht werden. Auch die Montage erfolgt selbstverständlich in Handarbeit, an ergonomischen, u-förmig angeordneten Arbeitsplätzen, dort werden die Einzelteile zusammengefügt.

Ausschlaggebender Feinschliff. Die Justage

Der letzte Schritt zum präzisen Wettermessinstrument sind die Justageräume. Die Messwerke von Fischer sind alle mit einer bestimmten Genauigkeit spezifiziert. So wird justiert, bis der Zeiger mit der Skala konform läuft, endgeprüft und erst dann, wenn es im Rahmen der festgelegten Toleranz liegt, darf ein Instrument das Haus verlassen. Die Hygrometer etwa werden in einer Zweipunktjustierung eingestellt: Den ersten Wert liefern Kammern mit einer Sättigungsfeuchte von 100%, den zweiten Wert gibt die aktuell herrschende Raumfeuchte vor. Wichtig ist dabei, dass der natürliche Alterungsprozess der Haare in den Messwerken schon stattgefunden hat, weshalb die Hygrometer vor der finalen Justage dauernd schwankenden Luftfeuchten ausgesetzt werden, um ihn vorwegzunehmen: „Wenn das Haar frisch ist und Sie justieren, dann stimmt das zwar für den Moment. Aber wenn der Alterungsprozess einsetzt, den es immer geben wird, würde das Hygrometer ungenau.“ Trotzdem kann jedes Messwerk auch nachkalibriert werden.

In der Gebäudemitte schließlich befindet sich das zentrale Lager mit den wenigen Zukaufteilen wie Gläsern, Uhrwerken und Verpackungsmaterial. Ein kleines Fertigwarenlager mit Katalog-Standardware gibt es dort ebenfalls. Klein, weil Individualität eine der Stärken von Fischer ist und die Produktion zu mehr als 95% nach individuellen Kund*innenwünschen erfolgt.

Eigentlich ist es „nur“ Physik

Der gute Ruf des Unternehmens hat sich längst bundesweit herumgesprochen. Auch nach Schwaben, wo die Firma Lufft vor einigen Jahren die Produktion mechanischer Messgeräte eingestellt hat. Sie werden seither in Lizenz von Fischer hergestellt. Die höchste Genauigkeit wird übrigens mit den Barographen und Präzisionsbarometern, den Flaggschiffen von Fischer erreicht. Abnehmer für Letztere sind die professionelle Schifffahrt, der National Weather Service der USA und auch die US-Regierung, die damit Schiffe und U-Boote der US Navy bestücken lässt. Peter Fischer sagt dazu selbstbewusst: „Ich behaupte mal, wir bauen das beste mechanische Barometer der Welt.“ Und fügt gleich bescheiden hinzu: „Eigentlich ist es ‚nur‘ Physik.“

Er weiß, wovon er spricht. Fischer ist von klein auf mit der Firma aufgewachsen. Seine Eltern waren dort tätig, er selbst hat bereits als Schüler und Student dort gearbeitet und der Betrieb war immer Thema im Familienkreis. Mit 27 war er Chef, wurde ins kalte Wasser geschubst. Natürlich hat er dabei auch Lehrgeld gezahlt. Seine heutige Routine und Abgeklärtheit kamen erst mit der Praxis. Und auch wirtschaftlich war es nicht immer einfach: Seit 2015 arbeitet Fischer deshalb mit einem Mutterunternehmen zusammen, einer regionalen Beteiligungsgesellschaft, die sich bei innovativen, zukunftsorientierten Unternehmen im sächsischen Mittelstand engagiert.

Die Begeisterung für den Betrieb war hingegen schon immer da. Deshalb ist es auch ein Kernanliegen von Peter Fischer, das handwerkliche Wissen zu erhalten, denn: „Es gibt zwar viele Tätigkeiten, die man anlernen kann, wo es wirklich nur auf Geschicklichkeit ankommt. Aber alles hier steht und fällt mit dem Wissensschatz der Mitarbeiter*innen. Daher ist es wichtig, dieses Wissen, die Erfahrung rechtzeitig an die junge Generation weiterzugeben.“